사업분야

진공기술, 열기술 및 자동화 기술을 기반으로 이차전지, 디스플레이, 클린물류, 공장자동화, 신재생에너지 산업을 영위하고 있으며,

고부가가치 사업 중심의 포트폴리오 확장, 해외시장 확대, 최첨단 장비의 개발, 생산 및 SW 역량 강화를 통하여

고객의 성장과 함께 메카트로닉스 산업을 선도하는 리더로 도약하고 있습니다.

이차전지

다년간 축적된 경험과 실적, 선제적인 기술 개발 역량을 바탕으로

국내외 배터리 기업에 설비를 공급하며 그 신뢰성을 인정받아 왔습니다.

끊임없는 R&D투자를 통해 소재부터 전극, 조립, 포메이션 공정까지 검증된 Solution을 제공하고 있습니다.

-

Roller hearth type kiln (In line - Calcinator)이차전지 양극재, 음극재 등 각종 소재를 소성하는 Kiln으로 높은 정도의 온도 제어,

Roller hearth type kiln (In line - Calcinator)이차전지 양극재, 음극재 등 각종 소재를 소성하는 Kiln으로 높은 정도의 온도 제어,

최적 급배기 시스템, 안정적인 구동 등의 장점을 가지고 있으며,

특히 세계 최대 생산량 및 규모를 가지고 있습니다. 다수의 실적에서

검증된 Roller, Heater, 단열재 등을 채택하여 설비 내구성을 극대화 하였습니다.Spec

- 설비 길이 : ~65m 최대 생산량

- 적재 방식 : 4열, 6열 2~3단

- 생산 Speed : 50~ 100mm/min

- 사용온도 : ~1,000 ℃

- 분위기 : O2, N2, Air 외 특수 분위기

-

Roller hearth type kiln (Batch - Calcinator)이차전지 양극재, 음극재 등 각종 소재를 소성하는 Kiln으로 Roller 구동 방식을

Roller hearth type kiln (Batch - Calcinator)이차전지 양극재, 음극재 등 각종 소재를 소성하는 Kiln으로 Roller 구동 방식을

기본으로 한 Batch 형태를 적용 하였습니다.

Pre Heating System, 자동 배기 System, Oscillation System이

적용되어 각종 시험을 위한 최적의 사양이 반영 되었습니다.

MS 기본의 시험 조건 Loading 방식으로 사용자의 편의를 향상 하였으며

편리한 Data 취합 및 관리에 필요한 SW가 적용 되었습니다.Spec

- 설비 길이 : 2~15m

- 적재 방식 : 1열~4열 N단 적재

- Heating rate : 3~5℃/min

- 사용 온도 : ~ 1,000℃

- Cycle time : 10~24h (Step Profile)

- 분위기 : O2, N2, Air (Pre- Heating)

-

Double Furnace Roller hearth type kiln (Calcinator)이차전지 양극재, 음극재등 각종 소재를 소성하는 Kiln으로 복층 형태의 설비입니다.

Double Furnace Roller hearth type kiln (Calcinator)이차전지 양극재, 음극재등 각종 소재를 소성하는 Kiln으로 복층 형태의 설비입니다.

동일한 설치 면적 대비 2배의 생산량을 확보할 수 있으며, 에너지 Saving이

매우 뛰어난 특성이 있습니다. 각 층별 개별 운전이 가능해 동시에 상이한 온도프로파일이

반영된 두품종의 생산이 가능합니다.Spec

- 설비 길이 : ~50m

- 적재 방식 : 4열 복층 구조

- 생산 Speed : 50~ 80mm/min

- 사용온도 : ~1,000 ℃

- 분위기 : O2, N2, Air 외 특수 분위기

-

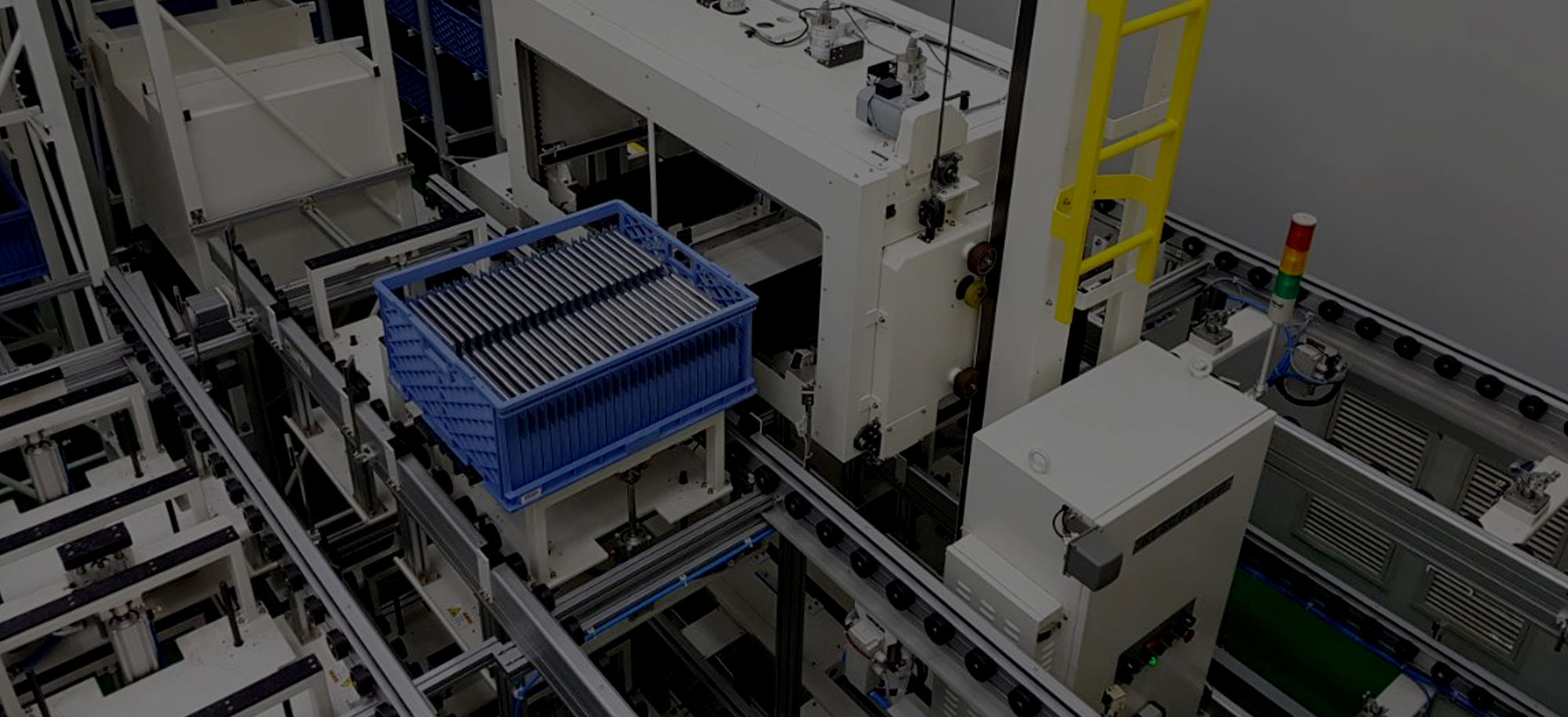

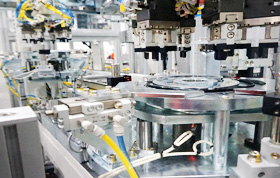

Sagger Handling System이차전지 양극재, 음극재를 소성하기 위한 자동화 장치로서 일정한 형태를 가지는

Sagger Handling System이차전지 양극재, 음극재를 소성하기 위한 자동화 장치로서 일정한 형태를 가지는

용기에 충진 및 배출하는 자동화 설비입니다.

설비의 구성은 방향 전환기(Turning Unit), 적재기/분리기(2~3단),

승/하강 장치, 덤핑 장치, 청소 장치, 충진 장치, 평탄 장치,

등분 장치 등으로 구성되며 소성 특성 및 재료 특성에 최적화된 장치 구성이 가능합니다.Spec

- Cycle time : Max 30sec/sagger

- Sagger size : 330 x 330 x ~300mm

- Lift : ~5m (4 sets sagger Handling)

- 특수 분위기 : CO2 Free, N2

- Feeding speed : 30 sec / sagger

- Max loading : ~23kg/sagger

-

이차전지 Powder Handling System(전/후 공정 장비)이차전지 전극원료(양/음극) 소재의 물리적/화학적 특성을 충족시키기 위해,

이차전지 Powder Handling System(전/후 공정 장비)이차전지 전극원료(양/음극) 소재의 물리적/화학적 특성을 충족시키기 위해,

기초 원료의 정밀계량, 혼합을 실시하여 소성로내 반응성 및 균일성을 확보하며,

최종 출하 제품의 입도조절, 잔류리튬 및 금속이물 제거와 같은 추가 공정을 통해

배터리 화재방지 및 충방전 성능을 만족시킵니다.

원료저장/계량, 믹싱, 분쇄/해쇄, 원료이송, 수세/탈수, 건조/냉각 분급,

탈철, 포장의 9개 공정으로 이루어져 있으며, 이와 같은 Powder Handling Process와

더불어 공장운영을 위한 Utility System까지의 일괄 EPC Turn-Key Project 수행이 가능합니다.Spec

- CAPA. 1,500 ton/month 생산 공정

- Hi Ni 단결정 / 다결정

- NCA 단결정 / 다결정

- 음극재 (흑연, Si, 특수재료) 공정 라인

- 공정 조건: O2, N2, CO2 Free

- CAPA. 1,500 ton/month 생산 공정

-

이차전지 전극 제조용 CoaterLithium Ion Battery의 양극, 음극을 생산하기 위한 Slot Die 방식의 Coater로, 세계 최고 수준의

이차전지 전극 제조용 CoaterLithium Ion Battery의 양극, 음극을 생산하기 위한 Slot Die 방식의 Coater로, 세계 최고 수준의

주행속도 및 생산량을 제공합니다.

Slot Die, Micro Gravure Coating 등 다양한 방식의 Coating System과 Stripe Coating,

Pattern Coating 등 고객의 요구 및 제품에 맞는 최적의 Coating Solution을 제공합니다. -

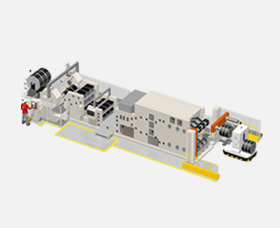

SLITTER이차전지 극판공정의 설비로 원하는 극판의 폭으로 절단 및 가공하는 설비로 가공면의

SLITTER이차전지 극판공정의 설비로 원하는 극판의 폭으로 절단 및 가공하는 설비로 가공면의

고품질 생산 및 고속 생산이 가능한 설비입니다. 극판 표면 검사 및 불량 표시기,

Cartrige Knife, Cleaner 등으로 구성되어있습니다. -

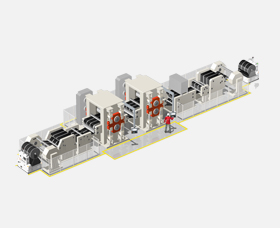

ROLL PRESS이차전지 극판공정의 설비로 코팅된 극판의 에너지 밀도를 높이기 위해 고압력으로 압축하며,

ROLL PRESS이차전지 극판공정의 설비로 코팅된 극판의 에너지 밀도를 높이기 위해 고압력으로 압축하며,

균일한 두께로 가공하는 설비로 정밀한 Roller의 위치제어와 압력제어를 통해 Micron 단위로

정밀하고, 균일한 두께의 극판을 생산하는 설비입니다.

-

Stacking Machine음극, 양극, 분리막을 지그재그 방식으로 적층하는 설비로 비접촉 비전 얼라인 방식으로

Stacking Machine음극, 양극, 분리막을 지그재그 방식으로 적층하는 설비로 비접촉 비전 얼라인 방식으로

최상의 정밀도 구현이 가능합니다. Roll 상태의 Slitting된 전극에 탭 형상을 가공하는 장비로서

Roll to roll 방식과 Roll to cut 방식이 가능하며, AGV 연동 기능을 갖추고 있습니다.

Full Auto Splicing 기능을 도입하여 Roll 교체/투입을 위한 Time loss를 방지합니다.Spec

- 주요모델 : Magazine 공급 Type / Roll 공급 Type

- 적층속도 : 0.6sec/sheet

- 정밀도 : ±0.3mm

- 특징: 비접촉 비전 얼라인

-

Notching Machine음극, 양극, 분리막을 순차적으로 적층하고 Wrapping 마감하여 Jelly Roll을 만드는 장비입니다.

Notching Machine음극, 양극, 분리막을 순차적으로 적층하고 Wrapping 마감하여 Jelly Roll을 만드는 장비입니다.

Roll to Cut Z-folding 방식 적용으로 낱장 이송 시 발생되는 극판 2매 적층 현상을 방지합니다.

또한, 3점 지지 XYθ Stage로 설비의 속도, 수명을 개선하고 최고의 정밀도를 구현하였습니다.Spec

- 주요모델 : Mold Type / Laser Type

- 절단속도 : Mold Type(240ppm) / Laser Type(300ppm)

- 특징: Auto Splicing(Option)

Rewiding Auto Reel Change(Laser Type)

-

SC-FSH포메이션 공정 – 배터리를 활성화시키는 공정으로, 포메이션의 화재 진압 및 확산 방지를 위해 최적화된 스태커

SC-FSH포메이션 공정 – 배터리를 활성화시키는 공정으로, 포메이션의 화재 진압 및 확산 방지를 위해 최적화된 스태커

크레인과 AGV, Degassing, Charger/Discharge, Inspection Unit과 FMS, ECS전산시스템 등의 턴키 공급이

가능합니다.Spec

- 장비높이 : 20~40mH

- 속도 : (주행) Max. 240m/min / (승강) Max. 80m/min / (포킹) Max. 50m/min

- 핵심기술 : 정밀제어, 화재진압 및 확산방지

- 특징 : 불꽃감지기, 청정소화기, CCTV내장

-

MSS(Multi Shuttle System)포메이션 공정 – 물류처리능력을 극대화하여 포메이션 트레이를 이송하는 시스템입니다.

MSS(Multi Shuttle System)포메이션 공정 – 물류처리능력을 극대화하여 포메이션 트레이를 이송하는 시스템입니다.Spec

- 주요모델 : Load중량 500kg Type

- 제품설명 : Multi Forking 2단 적재 및 이송시스템

- 특징 : 2개의 제품을 이송 및 적재하여 설비 수량 절감 및 이송효율 높인 시스템

-

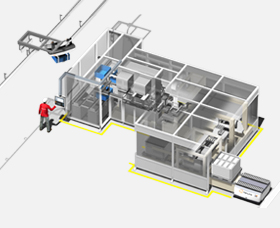

배터리 모듈 조립 라인 - PU PAD 부착 설비유동성이 강한 PU PAD를 진공 그리퍼로 흡착 한 후 양쪽 이형지를 제거 하고 셀의 형태에

배터리 모듈 조립 라인 - PU PAD 부착 설비유동성이 강한 PU PAD를 진공 그리퍼로 흡착 한 후 양쪽 이형지를 제거 하고 셀의 형태에

맞게 부착 시키는 설비로서, 셀의 단면에 정확하게 PAD를 정확하고 신속하게 부착 시키기 위해 고속제어

기술과 비젼 기술을 적용 시켰고, 박리 시 정전기로 인한 오류를 방지하기 위한 이온나이저를 적용 하였습니다.Spec

- 설비 Size : 3800L x 1800W x 2240H

- C/T : 4.3Sec/Cell

- 핵심기술 : 이형지 제전 처리, 이형지 박리, PU PAD 정위치 부착

-

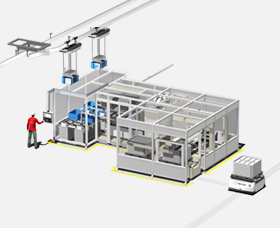

배터리 모듈 조립 라인 - 셀 적층 설비2층 적층이 완료된 셀을 극성에 맞게 셀을 적층하는 공정으로, 셀의 길이 높이 측정에 맞춘

배터리 모듈 조립 라인 - 셀 적층 설비2층 적층이 완료된 셀을 극성에 맞게 셀을 적층하는 공정으로, 셀의 길이 높이 측정에 맞춘

신속하고 정밀한 적층이 가능하도록 구현하기 위해 비젼 시스템 및 로봇 제어 기술을 적용 하였습니다.Spec

- 설비 Size : 2160L x 3000W x 2300H

- C/T : 4.3Sec/Cell

- 핵심기술 : Cell 정위치 정렬, Robot Control 기술, Cell 정위치 부착 기술

-

배터리 모듈 조립 라인 - 버스바 용접 설비정확한 레이저 용접을 위해 거리 센서를 이용 하여 스캐너의 초점을 보정 하고, X,Y

배터리 모듈 조립 라인 - 버스바 용접 설비정확한 레이저 용접을 위해 거리 센서를 이용 하여 스캐너의 초점을 보정 하고, X,Y

직교 로봇에 설치된 스캐너로 다수의 위치를 신속하게 이동하여 용접이 가능하도록 설계되었습니다.

또한, 실시간 비젼 검사 공법을 이용한 품질 전수 검사하여 검사의 신뢰성, 안전성을 높였습니다.Spec

- 설비 Size : 2400L x 1900W x 2600H

- C/T : 26Sec/Module

- 핵심기술 : 화제 진압 및 확산 방지, 레이저 용접 기술, 용접품질 확보

-

배터리 팩 조립 라인 - 배터리 디스펜서 설비배터리 하우징 내 액상 도포를 하기 위한 공정으로 다관절 로봇과 정밀한 doser를

배터리 팩 조립 라인 - 배터리 디스펜서 설비배터리 하우징 내 액상 도포를 하기 위한 공정으로 다관절 로봇과 정밀한 doser를

사용해 더 신속하게 정밀한 도포를 실현하였으며, 전후 공정에 비젼시스템을 통한 하우징 평탄 검사를

통한 도포액을 조절하도록 설계되었습니다.Spec

- 설비 Size : 3600L x 4800W x 2400H

- C/T : 208 Sec/Pack

- 핵심기술 : 정량 도포, 평탄도 검사, 로봇 제어 기술

-

Assembly Magnet Insert MachineRotor Core 내 Magnet 자동 삽입공정 및 압입 공정으로 Rotor Magnet을 Dummy를 이용하여 Core에

Assembly Magnet Insert MachineRotor Core 내 Magnet 자동 삽입공정 및 압입 공정으로 Rotor Magnet을 Dummy를 이용하여 Core에

일괄 삽입하는 공정입니다.Spec

- C/T : 44sec_1.89sec/EA

-

O-ring Insert SystemO-ring Auto Insert Machine을 비롯 Motor 조립의 모든 공정을 최적의 시스템으로 공급이 가능합니다.

O-ring Insert SystemO-ring Auto Insert Machine을 비롯 Motor 조립의 모든 공정을 최적의 시스템으로 공급이 가능합니다.

EV Motor 내 Housing O-ring 자동 조립공정은 EV Motor 업계 최초 Rubber 재질의 O-ring 조립 자동화를

구현하였습니다.Spec

- C/T : 44sec